Grundläggande principer för plåtproduktdesign

De metallmaterial som vanligtvis används i hårdvara delar är rostfritt stål, koppar, aluminium, zinklegering, magnesiumlegering, stål, järn, etc.

Hårdvaruprodukter delas ofta in i kallbearbetning och varmbearbetning i enlighet med olika bearbetningsmetoder, och olika typer av metallformningsmetoder är olika. Kallbearbetning såsom plåtmaterial huvudsakligen bildas genom kallstansning, bockning, dragning och andra processer. Termisk bearbetning, såsom gjutgods, består i huvudsak genom att smälta metallråvaror i en vätska och gjutning med en form.

Det antas allmänt att alla plåtmaterial med enhetlig tjocklek är kollektivt kallas plåt. Vanligen använda plåtmaterial är rostfritt stål, galvaniserat stål, bleckplåt, koppar, aluminium, järn, etc.

(Ovanstående dynamisk bild är stämpling)

1. Principen om likformig produkttjocklek

Plåt är ett material med en likformig tjocklek. Försiktighet bör iakttas vid utformningen strukturen. Särskilt på platser med mycket kurvor, är det lätt att orsaka ojämn tjocklek.

2. Principen om lätt tillplatt

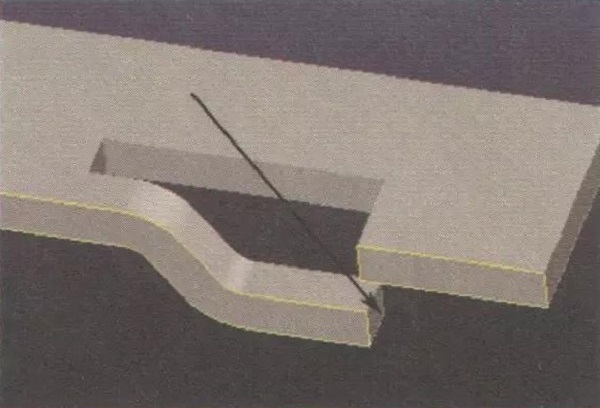

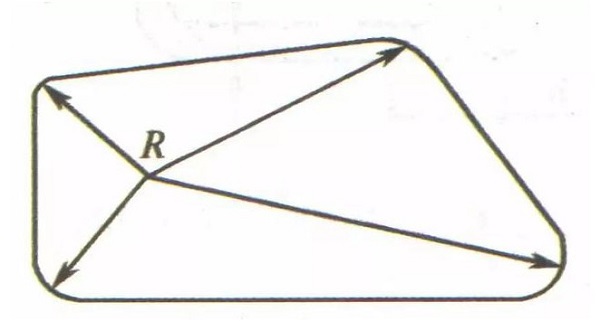

Plåt produkterna bearbetas från arkmaterial. Före bearbetningen råvarorna är platt. Därför, när utforma plåtdetaljer, alla krökar och lutande ytor måste vikas upp på samma plan och mellan Det får inte finnas någon interferens. Till exempel, är utformningen av plåtdetaljer som visas i figur 1-1 otillfredsställande, eftersom de stör varandra efter utplacering.

(Fig.1-1 Sheet metalldelar kommer att interferera med varandra efter tillplattning)

3. Lämplig jon av plåttjocklek

Plåttjocklekar i intervallet från 0,03 till 4.00mm i olika specifikationer, men ju större tjocklek, desto svårare är det att processen, desto större är behovet av stora processutrustning, och de defekthastigheten ökar. Tjockleken bör ed enligt den faktiska funktionen av produkten. Så länge som styrkan och funktion är uppfyllda, tunnare desto bättre. För de flesta produkter, bör tjockleken av plåtdelen styras nedan 1.00mm.

4. I enlighet med processteknik principer

Plåtprodukter måste överensstämma med processteknik och vara lätta att tillverka. Produkter som inte uppfyller processteknik kan inte tillverkas, vilket är en okvalificerad design.

Processkrav för plåt produktdesign

Plåt

Bearbetbarhet: svårigheten av produkten i olika bearbetningsprocesser, såsom stansning, bockning, etc.

Process krav: Vid utformningen av plåtprodukter bör dessa processegenskaper uppfyllas.

De grundläggande bearbetningsmetoder är: stansning, bockning, sträckning, formning, etc.

Gemensam stansstruktur teknik

Vanlig stansning: idag används mest

Precision stansning: precision stans stämplar och hög precision stansutrustning behövs kostnaden är högre än vanligt stans, och det är allmänt används för mer precisa produkter.

(1) Formen på stansdelar är så enkel som möjligt, undvika slanka utliggare och slitsar

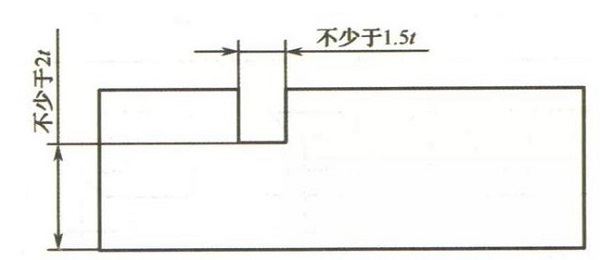

Djupet och bredden av den utskjutande eller infälld del av stansdelen bör generellt inte vara mindre än 1,5 / t (t är tjockleken hos materialet), och på samma gång bör smala slitsar och överdrivet smala slitsar undvikas för att öka form kanten hållfasthet av den motsvarande delen visas i figur 1-2.

Figur 1-2 Undvik smalt fribärande och spåret

(2) Formen på stansdelen minimeras för att minimera avfall under layout, och därigenom minska slöseri med råmaterial

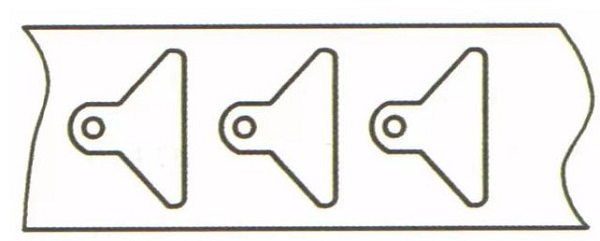

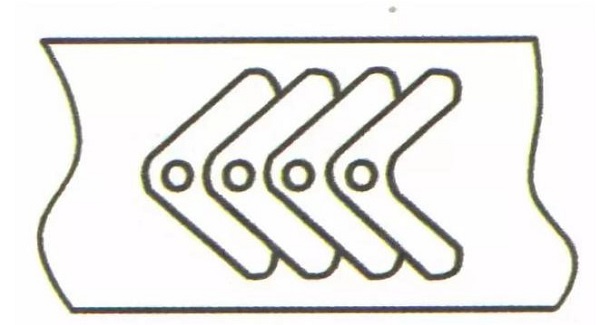

När den konstruktion som visas i fig 1-3 är förbättrad till utformningen som visas i fig 1-4, kommer antalet produkter ökas med samma råmaterial, vilket minskar avfall och minska kostnaderna.

Figur 1-3 original- designen

Figur 1-4 Förbättrad utformning

(3) undvika skarpa hörn i form och inre hål av de stansade delar.

De skarpa hörn kommer att påverka livet för formen. Vid utformningen av produkten, uppmärksamma filén övergången vid hörnet anslutningen. Hörnradien R ≥ 0,5 T (t är materialtjockleken), såsom visas i fig 1-5.

Figur 1-5 Rundade designen

(4) hål och fyrkantiga hål för stansdelar

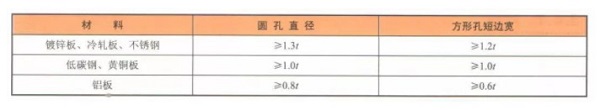

Hålet i stansdelen är företrädesvis ett runt hål. När stansning, är den begränsad av styrkan i stansen. Diametern på stansen får inte vara för liten, annars är det lätt att skada stansen. Den minsta stansstorlek är relaterad till formen på hålet, de mekaniska egenskaperna hos materialet och tjockleken av materialet. Tabell 1-1 är minimistansstorlek för vanligen använda material, och t är tjockleken av plåtmaterialet.

Tabell 1-1 Den minsta stansstorlek av vanliga material

Den minsta storleken av stanshålet är i allmänhet inte mindre än 0,40 mm. Hål mindre än 0,40 mm är i allmänhet behandlas av andra metoder, såsom korrosion och laserborrning.

(5) Hål tonhöjd och hålet marginal stansning.

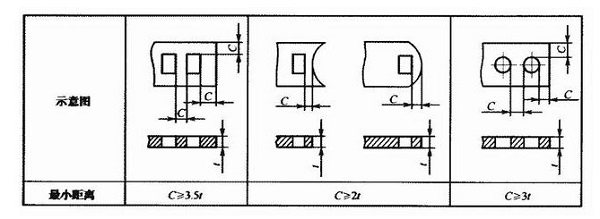

I utformningen av plåtstrukturen, bör det finnas tillräckligt med material mellan hålet och hålet, och mellan hålet och marginalen, för att inte gå sönder under stansning. Fig 1-6 visar den minsta hålet distans och det minsta hålet marginal, t är tjockleken hos metallplåtmaterialet.

Figur 1-6 Schematiskt diagram för minsta hålavstånd och minsta hålet marginal

(6) När stansning och bock delar och stansdelar, bör ett visst avstånd upprätthållas mellan hålväggen och den raka väggen.

När stansning av hål i sträckta produkter, för att säkerställa formen och positionsnoggrannhet av hålen, och för att säkerställa hållfastheten hos formen, bör ett visst avstånd upprätthållas mellan hålväggarna och de raka väggar, såsom visas i fig 1-7.

Figur 1-7 Stans på sträckta produkter

(7) Vid konstruktion plåtdetaljer, försök att undvika utformningen av skarpa hörn.

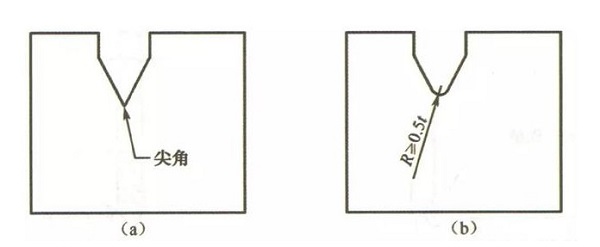

Det skarpa hörnet av skåran kommer att orsaka stans att vara skarp, som lätt kommer att skada stansen, och sprickor kommer också lätt uppstå vid den skarpa hörn av produkten. Den produkt som visas i fig 1-8 (a) har skarpa hörn, och fig 1-8 (b) visar det skarpa hörnet efter avrundning, och t är tjockleken av plåtmaterialet.

Figur 1-8 Behandling av skarpa hörn

Böja

Principen för böjning: hänvisar till att göra raka kanter, hypotenusor, böjar och andra former på plåtdetaljer, såsom bockning plåtdelar in i L-form, U-form, och V-form.

Forma Böjning: I allmänhet används för plåtprodukter med komplexa former, små storlekar och hög effekt.

Bockningsmaskin bockning: I allmänhet används för plåtprodukter med stora produktdimensioner och små tillverkningsserier.

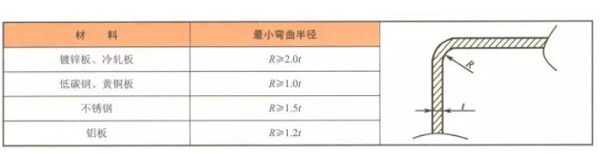

(1) Minsta böjningsradie av plåtbockningsdelar

När materialet är böjd, är det yttre skiktet sträcks och det inre skiktet komprimeras i filén området. När tjockleken av materialet är konstant, ju mindre innerfilé, kommer mer allvarliga materialet vara i spänning och kompression; när dragspänningen hos den yttre filé överstiger materialets brottgräns, kommer sprickor och raster inträffa; om filén är böjd Om den är för stor, kommer den att påverkas av återstudsen av materialet, och kan inte garanteras noggrannheten och formen av produkten. Se Tabell 1-2 för den minimala böjningsradien för de utformade böjningsdelarna.

Tabell 1-2 Minsta böjradie vanliga material

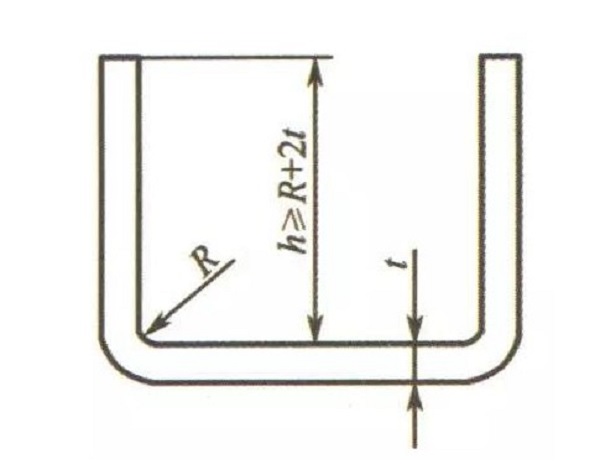

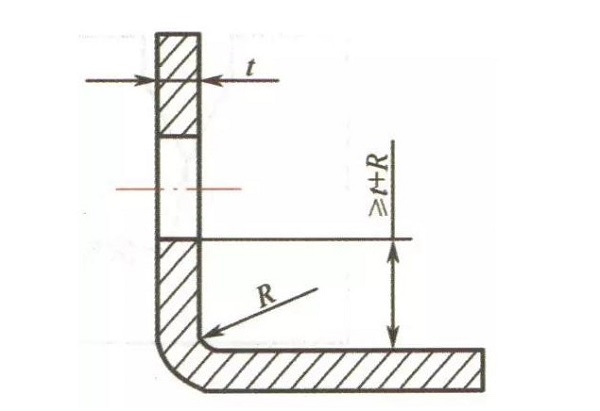

(2) höjd rak kant av krökta del

Höjden på den raka kanten av den böjda delen får inte vara för liten, annars är det svårt att uppfylla precisionskraven för produkten. I allmänhet, är den lägsta raka kanthöjd utformad enligt de krav som visas i Figur 1-9.

Figur 1-9 Minsta rak kanthöjd konstruktion

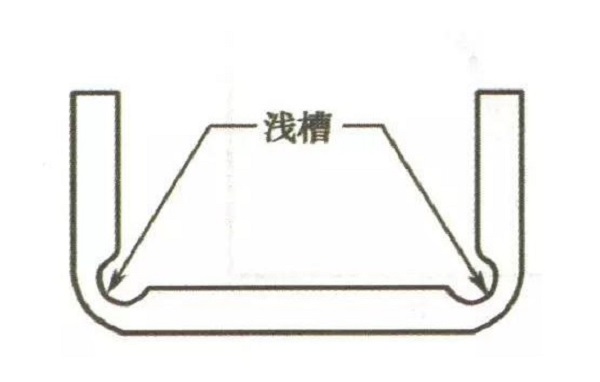

Om höjden av den raka kanten hos det krökta delen är mindre än den minsta rak kanthöjd på grund av produktstrukturen, kan du bearbeta det grunda spåret i böjningsdeformation området innan böjning, såsom visas i fig 1-10. Nackdelen med denna metod är att styrkan i produkten reduceras, och det är inte tillämpligt om metallplåtmaterialet är för tunt.

Figur 1-10

(3) Den minsta hålet marginalen av den böjda delen.

Det finns två metoder för hålet bearbetning på böjda delar, är en att böja först och sedan punch; den andra är att slå först och sedan böja. Utformningen av stansmarginalen efter böjning först hänvisar till kraven i stansdelen; stans efter böjning bör lämna hålet utanför det deformerade området av bojen, annars kommer det att orsaka deformationen av hålet och öppningen är lätt att knäcka. Grundkonstruktionen Kraven visas i figur 1-11.

Figur 1-11 Minsta hål marginal på böjda delar

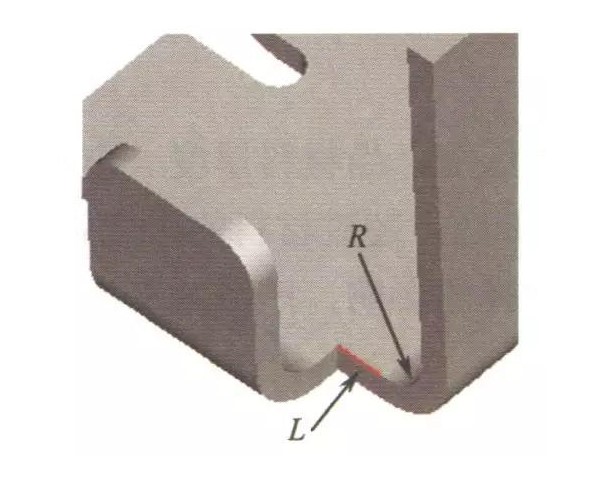

(4) När den intilliggande kanten är nära den rundade kanten av bojen, den böjda kanten bör hålla ett visst avstånd från den rundade hörn, såsom visas i fig 1-12, avståndet L ≥ 0,5 T, där t är arket metalltjocklek.

figur 1-12

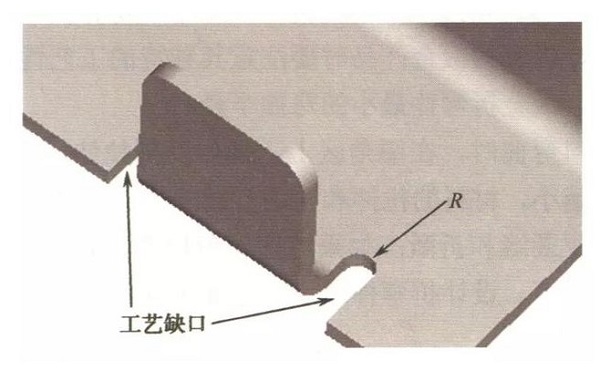

(5) Process notch design för krökta delar

Om endast en del av en kant är böjd, för att förhindra sprickbildning och deformitet, bör en process snitt utformas. Bredden av processen snittet bör inte vara mindre än 1.5t, och djupet av processen skåran bör inte vara mindre än 2.0t R, där t är plåttjockleken, såsom visas i fig 1- 13 visas.

Figur 1-13 Processgapet utformning

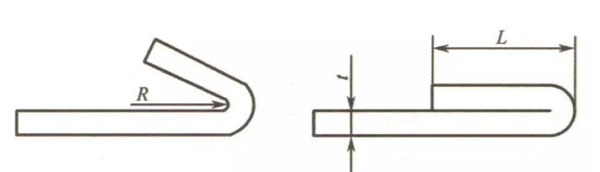

(6) Utformningen av den döda sidan av böjt stycke.

Cut-off kanten av bockningsstycket hänför sig till den sida där böjen är parallell med bottenytan. Den främre processen att slå i döda sidan är att böja den böjda sidan i en viss vinkel, och då slå passningen.

Längden av den döda sidan av de döda sidan är relaterad till tjockleken på materialet. I allmänhet är den minsta längden av den döda sidan L≥3.5t R, där t är tjockleken av det metallplåtsmaterial, och R är den minsta innerböjningsradien för den tidigare processen av den döda sidan. 1-14.

Figur 1-14 Längd utformning av den döda sidan

(7) Craft hål utformning av krökta delar

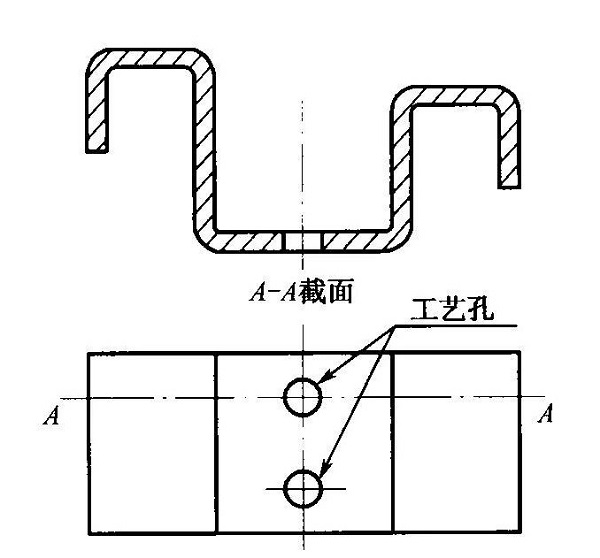

När man utformar U-formade krökta delar, bör de två krökta sidor vara samma längd för att undvika produkt förskjutning under böjning. Om konstruktion inte tillåter de två sidorna att ha samma längd, i syfte att säkerställa exakt positionering av produkten i formen, det bör utformas innan du lägger process positioneringshålen, särskilt delar som har varit böjd för många gånger, måste utformas med process hål som positioneringsreferens att minska kumulativa fel och säkerställa produktens kvalitet, såsom visas i fig 1-15.

Figur 1-15 Process hål utformning av krökta delar

Sträcka

I. Definition

Plåtutdragnings: Processen att dra metallplåt i djupa cirklar, kvadrater och andra former med sidoväggar, såsom aluminium tvättställ och rostfritt stål koppar.

Spelar roll som behöver uppmärksamhet för plåt sträckning

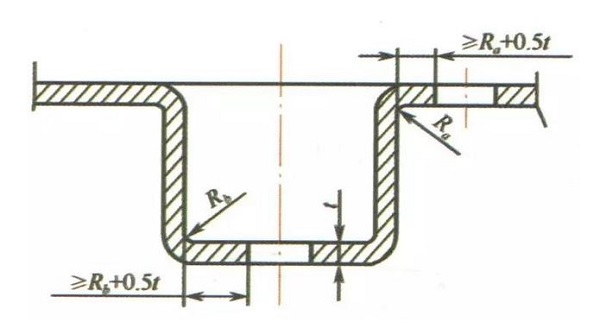

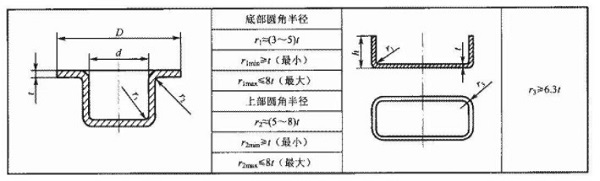

(1) Den minsta filé radie mellan botten och väggen hos dragdelen bör vara större än tjockleken av plattan, det vill säga, r1> t; för att göra sträckan smidigare, i allmänhet ta r1 = (3 ~ 5) t, den maximala filé Radien bör vara mindre än 8 gånger plåttjockleken, som är r1 <8t.

Kraven för hörnradien av de dragna delarna visas i tabellen

Ritning hörnradie

(2) Den minsta filé radie mellan flänsen och väggen hos dragelementet bör vara större än 2 gånger tjockleken av plattan, det vill säga, r2> 2t; för att göra sträckan smidigare, i allmänhet ta r2 = 5t, den maximala filé radie Mindre än 8 gånger tjockleken av skivan, som är r1 <8t. (T.ex. Figur 1-16)

Figur 1-16 Dimensional förhållande mellan höjd och diameter i en rundformnings

(3) Den minsta filé radien mellan två angränsande väggar i en rektangulär bår bör vara r3≥3t. I syfte att minska antalet sträckningar, r3≥1 / 5H tas så långt som möjligt så att en sträcka kan slutföras.

(4) På grund av de olika spänningar i de sträckta delar, tjockleken av de väsentliga förändringar efter sträckning. Allmänhet, bibehåller den längst ner i mitten den ursprungliga tjockleken, materialet vid de nedre rundade hörn blir tunnare, och toppen nära flänsarna blir tjockare; de rektangulära sträckta delar runt hörnen blir tjockare. Vid utformningen sträckta produkter, tydligt ange på ritningarna att de yttre dimensionerna eller interna och externa dimensioner måste garanteras, och de inre och yttre dimensioner kan inte märkas samtidigt.

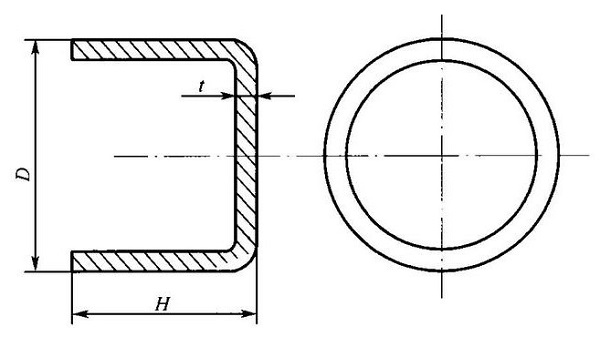

(5) I allmänhet är tjockleken hos materialet i dragdelen anses vara regeln att de övre och undre väggtjocklekar inte är lika i processen deformation (dvs den övre tjockleken och mindre tjocklek). När det runda flänslösa sträckstycket är bildat på en gång, bör förhållandet mellan höjden H till diametern D vara mindre än eller lika med 0,4.

I allmänhet, när man utformar en utsträckt del, bör vara uppmärksamma på formen på den utsträckta delen vara så enkel som möjligt bör formen vara så symmetrisk som möjligt, och stretching djupet bör inte vara för stor.