Hålbehandling

Hålet är en viktig yta på lådan, konsolen, hylsan, ringen, skivan och andra delar, och det är också en yta som ofta stöter på vid mekanisk bearbetning. I fallet där kraven på bearbetningsnoggrannhet och ytråhet är desamma är bearbetningshål svårare än bearbetning av yttre ytor, och produktiviteten är låg och kostnaden hög.

Detta beror på: 1) storleken på verktyget som används för hålbearbetning begränsas av storleken på hålet som bearbetas och styvheten är dålig, vilket är benägen att böja deformation och vibrationer; 2) vid bearbetning av ett hål med ett fast verktyg, beror storleken på hålbearbetningen ofta direkt på verktyget Motsvarande storlek, verktygstillverkningsfel och slitage kommer att direkt påverka hålets noggrannhet; 3) Vid bearbetning av hålet är skärområdet inom arbetsstycket, spåntagnings- och värmeavledningsförhållandena är dåliga, och bearbetningsnoggrannheten och ytkvaliteten är inte lätt att kontrollera.

一 、 Borrning och rimmning

1.Drilling

Borrning är den första proceduren för bearbetning av hål i fasta material. Hålets diameter är i allmänhet mindre än 80 mm. Det finns två sätt att borra: ett är borrkronans rotation; den andra är arbetsstyckets rotation. Felen som framställs med de båda ovanstående borrmetoderna är olika. Vid borrmetoden, i vilken borrkronan roterar, kan mittlinjen för hålet som ska bearbetas avvikas eller avvikas på grund av asymmetrin i skärkanten och den otillräckliga styvheten hos borrkronan. Inte rakt, men hålets diameter är i princip oförändrad; medan borrmetoden för arbetsstyckets rotation är det motsatta. Borrbitens avvikelse kommer att göra att hålets diameter ändras medan hålets mittlinje fortfarande är rak.

Vanligtvis använda borrknivar är: vridborrar, mittborrar, borrhål med djupa hål, etc., det vanligaste är vridborrar, vars diameter är Φ0,1-80mm.

På grund av strukturella begränsningar är borrens böjstyvhet och vridningsstyvhet låg, och centreringen är inte bra, och noggrannheten för borrning är låg, och når i allmänhet endast IT13 ~ IT11; ytråheten är också stor, Ra är i allmänhet 50 ~ 12,5μm; men håravfallet för metall är stort och skärningseffektiviteten är hög. Borrning används huvudsakligen för att bearbeta hål med låga kvalitetskrav, såsom bulthål, gängade bottenhål, oljehål, etc. För hål med hög bearbetningsnoggrannhet och krav på ytkvalitet bör de uppnås genom att skära, räma, borra eller slipa hål i efterföljande bearbetning.

2. Reaming

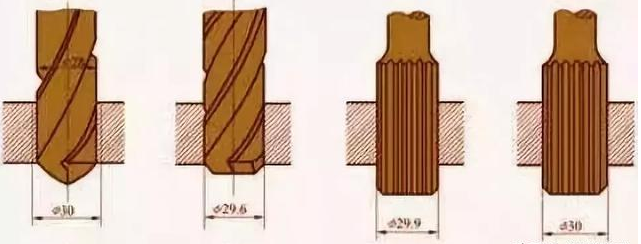

Reaming är att ytterligare bearbeta hålen som har borrats, gjutits eller smiddes med en skruvborr för att utöka hålets diameter och förbättra hålets bearbetningskvalitet. Skruvprocessen kan användas som en förbehandling innan hålet slutförs eller som den slutliga behandlingen av hål som inte är krävande. Borrande borrar liknar vridborrar, men de har fler skärtänder och inga tvärgående kanter.

Jämfört med borrning, har skarvning följande egenskaper: (1) Antalet tänder på skruvborrningen är stort (3-8 tänder), styrningen är god och skärningen är relativt stabil; (2) Skärborraren har ingen tvärgående kant och skärförhållandena är bra; (3) Bearbetningsbidraget är litet, spånflöjten kan göras grundare, borrkärnan kan göras tjockare och skärkroppen har bättre hållfasthet och styvhet. Precisionen för skumbildning är i allmänhet IT11 ~ IT10, och ytråheten Ra är 12,5 ~ 6,3μm. Reaming används vanligtvis för att bearbeta hål med en diameter mindre än. När man borrar ett hål med en större diameter (D ≥ 30 mm), borras det ofta med ett litet borr (diametern är 0,5 till 0,7 gånger hålets diameter), och sedan borras hålet och expanderas med motsvarande storlek,

Förutom att bearbeta cylindriska hål, kan reaming också använda en mängd specialformade skruvborrar (även känd som försänkare) för att bearbeta en mängd försänkta säteshål och försänkta plana ändytor. Den främre änden av försänkaren är ofta försedd med en styrstolpe, som styrs med ett bearbetat hål.

För det andra, Reaming

Reaming är en av efterbehandlingsmetoderna för hål och används ofta i produktionen. För mindre hål är reaming en mer ekonomisk och praktisk bearbetningsmetod än inre slipning och precisionsborrning.

1.Reamer

Reamers är vanligtvis indelade i två typer: handreamers och machine reamers. Handreamerens handtag är en rak skaft, arbetsdelen är längre och styreffekten är bättre. Handreamer har två strukturer av integrerad typ och justerbar ytterdiameter. Maskinreamer har två strukturer med handtag och hylsa. Hållaren kan inte bara bearbeta cirkulära hål utan också avsmalna reamer för att behandla avsmalnande hål.

2. Reaming-processen och dess tillämpning

Rimmningsbidraget har ett stort inflytande på kvaliteten på rivningen, tillägget är för stort, belastningen på rymaren är stor, skäret är snabbt trubbigt, det är inte lätt att få en slät bearbetningsyta och dimensionstoleranserna är inte lätt att garantera; Ersättningen är för liten, kan inte ta bort knivmärken som lämnats av den föregående processen, naturligtvis är det ingen roll att förbättra kvaliteten på hålbearbetning. I allmänhet är marginalen för grovt gångjärn 0,35 ~ 0,15 mm, och den för fina gångjärn är 01,5 ~ 0,05 mm.

För att undvika uppbyggd kant bearbetas skarvhålen vanligtvis med en lägre skärhastighet (v <8m / min vid bearbetning av stål och gjutjärn med höghastighets stålreamer). Värdet på matningshastigheten är relaterat till den öppning som ska bearbetas. Ju större öppning, desto större värde på matningshastigheten. När stålet och gjutjärnet bearbetas av höghastighetsstålreameraren är matningshastigheten vanligtvis 0,3 till 1 mm / r.

Reaming måste kylas, smörjas och rengöras med lämplig skärvätska för att förhindra uppbyggnadskanten och ta bort spån i tid. Jämfört med slipning och borrning är skrapningsproduktiviteten hög, och det är lätt att säkerställa hålets noggrannhet; men reaming kan inte korrigera hålaxelns positionsfel, och hålets positionsnoggrannhet bör garanteras av den tidigare processen. Skruvhål är inte lämpliga för bearbetning av stegade hål och öppna hål.

Näthöjden på skarvhålsstorleken är i allmänhet IT9 ~ IT7, och ytråheten Ra är i allmänhet 3,2 ~ 0,8 um. För hål med medelstora och höga precisionskrav (såsom IT7-precisionshål) är borr-expanderande-reaming-processen ett typiskt bearbetningsschema som vanligtvis används i produktionen.

Tre, tråkiga

Boring är en bearbetningsmetod som använder skärverktyg för att utöka de förberedda hålen. Tråkigt arbete kan utföras på borrmaskinen eller svarven.

1. Tråkig metod

Det finns tre olika bearbetningsmetoder för borrning.

1) Arbetsstycket roterar och verktyget gör en matningsrörelse

Det mesta av det tråkiga på svarven tillhör denna tråkiga metod. De tekniska egenskaperna är: hålets axel efter bearbetning överensstämmer med arbetsstyckets rotationsaxel, hålets rundhet beror främst på maskinens spindelns rotationsnoggrannhet och hålets axiella geometriska fel beror huvudsakligen på verktygets matningsriktning relativt arbetsstyckets rotationsaxel Positionens noggrannhet. Denna borrningsmetod är lämplig för bearbetning av hål som har koaxialitetskrav med den yttre cirkulära ytan.

2) Verktyget roterar och arbetsstycket rör sig i matningen

Borrmaskinens spindel driver det borrande verktyget att rotera, och arbetsbordet driver arbetsstycket till matning.

3) Verktyget roterar och matar

Med denna metod för borrning förändras borrstångens överhängande töjning, och borrstångens kraft deformation ändras också. Håldiametern nära headstocken är stor och håldiametern bort från headstocken är liten och bildar ett avsmalnande hål. Dessutom ökas den överhängande töjningen av borrstången, bockningsdeformationen av huvudaxeln på grund av dess egen vikt ökas också, och axeln för det bearbetade hålet kommer att böjas i enlighet därmed. Denna tråkiga metod är endast lämplig för bearbetning av kortare hål.

2. Diamond tråkig

Jämfört med allmänna borrningar kännetecknas diamantborrning av liten återmatning, liten matning och hög skärhastighet. Den kan uppnå mycket hög bearbetningsnoggrannhet (IT7 6 IT6) och en mycket slät yta (Ra är 0,4 ~ 0,05 μm). Diamantborrning bearbetades ursprungligen med diamantborrverktyg, och nu används vanligtvis karbid, CBN och syntetiska diamantverktyg. Används huvudsakligen för bearbetning av icke-järnhaltiga metallstycken, men också för bearbetning av gjutjärn och ståldelar.

Den skärande mängden som vanligtvis används för diamantborrning är: mängden återmatande förboring är 0,2 ~ 0,6 mm, den slutliga borrningen är 0,1 mm; matningshastigheten är 0,01 ~ 0,14 mm / r; skärhastigheten är 100 ~ 250 m / min vid bearbetning av gjutjärn, bearbetning 150 ~ 300 m / min för stål och 300 ~ 2000 m / min vid bearbetning av icke-järnmetaller.