Faktorer att tänka på gängbearbetning

Trä som en av huvudanslutningen och transmissionsapplikationer i maskiner, inte kan ignoreras sin roll. I olika tillämpningar, bör den lämpliga gängformen och bearbetningsmetod vara ed.

Den huvudsakliga funktionen av tråden

-Achieve mekanisk koppling

-Pass rörelse genom att omvandla roterande / linjär rörelse till linjär / rotationsrörelse

-Achieve mekaniska fördelar; använda mindre kraft för att generera större kraft.

gängprofil

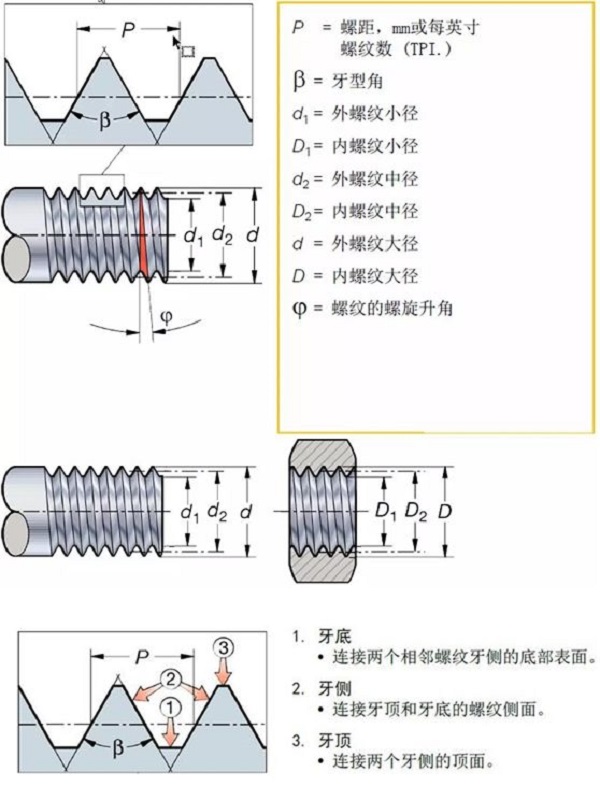

Gängprofilen definierar geometrin hos gängan, inklusive del diametrar (stora, medelstora och små), gängprofilvinkel, beck, radie och helix upphov vinkel.

Den vanligaste gängprofilen:

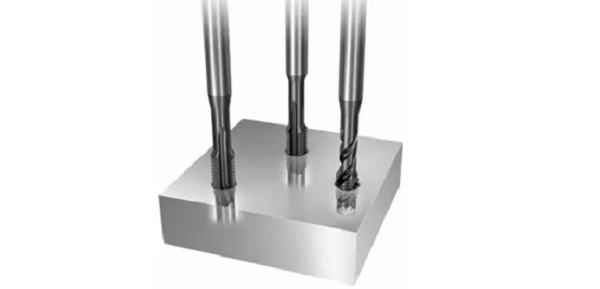

Gängbehandlingsmetod

Det finns olika metoder och verktyg som är lämpliga för olika delar, gängprofiler och platser tråd bearbetning. Varje gäng metod och verktyg har sina egna fördelar i specifika situationer. Innan du börjar måste du integrera de inledande överväganden för gäng.

Tråd:

Tänk på följande mått och kvalitetskrav på tråden som skall bearbetas:

• Man eller kvinna?

• Gäng profil (t.ex. metrisk, FN)

• Pitch höger eller vänster?

• Antal trådar

• Tolerans (tandform, position)

Komponenter:

Efter att ha beaktat de funktioner, observera delen:

• Kan arbetsstycket spännas fast på ett säkert sätt?

• Är spånavgång eller spånkontroll en nyckelfråga?

• Har materialet har god spånbrytning egenskaper?

• Del produktionssats.

• En eller flera gäng

maskinverktyg:

Verktygsmaskiner överväganden inkluderar:

• stabilitet, effekt och vridmoment, speciellt för större diametrar

• Skärvätska och kylvätskan

• Behöver du högtrycks kylvätska för att bryta långa chips?

• Antalet tillgängliga verktygslägena lämpliga för ed gäng metoden

• Hastighetsgräns, särskilt för stångmatare och små diametrar

• spänn möjligheter, finns det en kontra spindel eller dubbdocka?

• Finns det en gängcykel?

Gängbehandlingsmetod

Varje gäng metod har sina egna fördelar i specifika situationer.

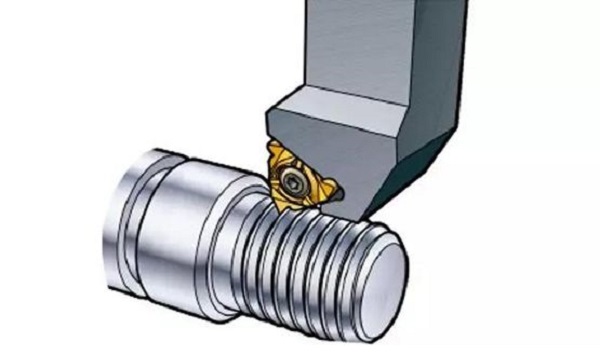

gängsvarvning

• Hög produktivitet gänga behandlingsmetod

• Bearbetning trådar på delar som roterar runt rotationscentrum

• Täcker största antalet gängprofiler

• Ger god ytkvalitet och gängkvalitet

2.Thread fräsning

• Machining gängor för icke-roterande delar, maskinbearbetning trådar utanför centrum av rotationen av roterande delar

• avbruten skärning säkerställer god spånbrytning prestanda vid bearbetning av alla material

• Låga skärkrafter gör det möjligt att maskingängor i långa överhäng och tunnväggiga delar

• Förmåga att maskintrådar nära axeln eller botten utan att använda underskärningar

• Kan bearbeta stora arbetsstycken som inte är lätt att installera på en svarv

• Kan bearbeta trådar med stor diameter med låg effekt och vridmomentkrav

3. Gäng

• Hög produktivitet och ekonomisk tråd behandlingsmetod, speciellt lämplig för bearbetning av mindre trådar

• Täcker de mest använda gängprofiler

• Lämplig för en mängd olika verktygsmaskiner, som kan behandla både roterande och icke-roterande delar

• Ett brett utbud av material-specifika produkter säkerställer god spånkontroll

• Lätt att utföra djupa hål tråd bearbetning

• kan bildas gängbearbetning

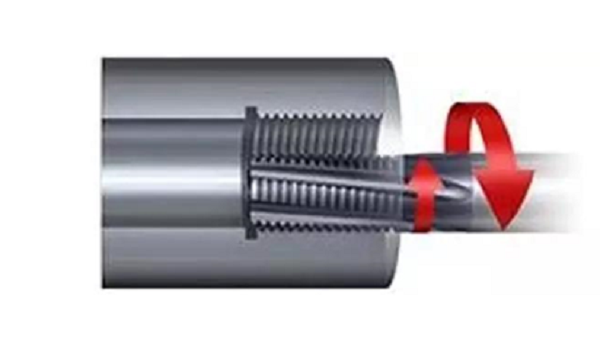

4.Thread cyklon fräsning

• Lämplig för smala delar såsom skruvar

• Förmåga att process högkvalitativa gängor utan att böja

• Endast ett enda pass kan ta bort alla överskottet och därmed förkorta produktionscykeln

• Machining exakta trådar genom att luta cyklon kutterhuvudet till den spiralformade stigande vinkel

• God spånkontroll möjliggör mer kontinuerlig hög produktivitet maskinbearbetning

• Kräver en maskin med gänga cyklonfräs kapacitet

Under bearbetningsprocessen, har vi också kontinuerligt kontrollera och korrekt och utföra noggranna beräkningar. Slutligen finns det några omfattande punkter i behandlingsprocessen efter tråd kunskap:

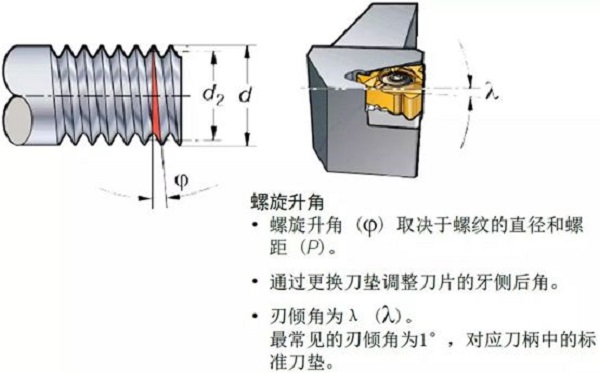

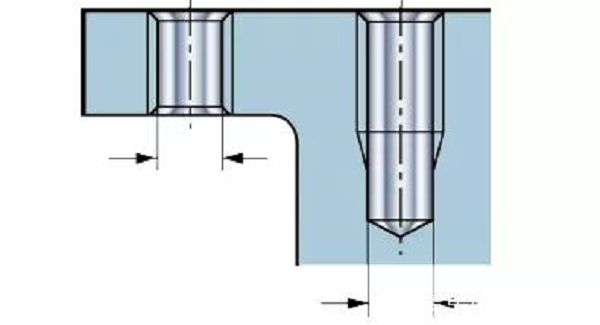

Några viktiga faktorer att beakta vid gängsvarvning:

• Kontrollera om arbetsstyckets diameter har rätt bearbetningsbidraget innan gängsvarvning och lägga 0.14mm som kronan ersättning.

• Placera verktyget exakt i maskinen.

• Kontrollera inställningen av skäreggen i förhållande till mitten diameter.

• Kontrollera att du använder rätt bladgeometri (A, F eller C).

• se till att det finns tillräckligt och även clearance (blad-till-läggslutningsvinkeln) genom att välja rätt shim för att erhålla den korrekta flank clearance.

• Om tråden misslyckas, kontrollera hela kläm inklusive maskinen.

• Kontrollera CNC-program tillgängliga för gängsvarvning.

• Optimera matningsmetod, antal passeringar och storlek.

• Se till att rätt skärhastighet krav möts ansökan.

• Om planen av arbetsstycket tråden är felaktig, kontrollera att maskinen planen är korrekt.

• Det rekommenderas att verktyget startas med ett minsta avstånd av 3 gånger planen innan kastar sig in i arbetsstycket.

• Hög precision kylvätska förlänger livslängden och förbättrar spånkontrollen.

• Quick-change säkerställer enkel och snabb fastspänning.

• För optimal produktivitet och verktygslivslängd, är flertand s föredragna, fulltandenkelkantade s är det andra valet, och V-tand s är den tredje val.

Knacka hål storlek och tolerans:

Grundläggande beräkning av skärtapp hålstorlek:

D = TD-TP

D = öppning

TD = nominell gängdiameter

TP = beck

Exempel: hålstorlek av M10 x 1,5 Gängtapp är 10-1,5 = 8,5 mm

Grundläggande beräkning av storleken på den nedre hålet extrudering kran:

D = TD- (TP / 2)

D = öppning

TD = nominell gängdiameter

TP = beck

Exempel: Borr storlek M10 x 1,5 extrudering kranen är 10- (1,5 / 2) = 9,3 mm