Armatur design

Delprocessanalys

Genom att analysera strukturen och processegenskaperna för delarna kan man se att det gjutna aluminiummotorhuset har en speciell formad polyhedronstruktur och bearbetningsytorna har ett 90 ° -förhållande. I frånvaro av ett CNC-bearbetningscenter med fem axlar utfördes bearbetningsprocessanalysen av det gjutna aluminiummotorhuset med höga krav och svårigheter, behandlingsstegen bestämdes och en pneumatisk vridarmatur utformades för att uppnå tre-axlig bearbetning utförs på det anslutna CNC-bearbetningscentret.

Processen är som följer: Process 1, med användning av en allmän skruvklämma på ett annat bearbetningscenter för att slutföra behandlingen, och förbehandla A och B i bearbetningsprocessen som en efterbehandlingsprocesspositioneringsstift (de två produktens prestanda och utseende har ingen effekt); Process 2 och Process 3 (se figuren nedan), klämman är klar på den pneumatiska vridarmaturen för denna design.

2, armaturens arbetsprincip

Enligt de strukturella egenskaperna hos delarna, enligt konventionell bearbetning, när processen 2 och processen 3 är avslutad, måste den klämmas in två gånger för att slutföra, och positionsnoggrannheten för varje angränsande yta måste också garanteras. För detta ändamål är en pneumatisk vridarmatur som kan bearbeta fyra delar samtidigt designad och installerad i processcentret för bearbetning.

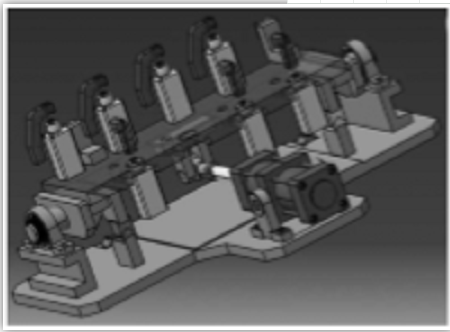

Denna uppsättning klämmor består huvudsakligen av en bottenplatta, ett rörligt vridbord, en roterande stödaxel, en stödplatta, en V-formad stödgränsstödblock, en vridcylinder och en styrcylinder. Bland dem är bottenplattan fixerad i maskinverktygets T-spår, och det rörliga vridbordet är anslutet till den roterande stödaxeln genom lagret och installeras sedan på bottenplattan tillsammans med stödplattan och ansluts med en cylinder med svängning, för att förverkliga det rörliga vridbordet för att bilda ett horisontellt tillstånd eller vertikalt på spindeln. Cylindrar för styrning och komprimering installeras på det rörliga bordet, som klämmer på arbetsstycket. Alla cylindrar är kopplade i grupper med luftledningar.

3. Arbetsprincipen för fixturen

För att säkerställa flikbordets positioneringsnoggrannhet är totalt 4 uppsättningar V-formade styrbegränsningsstödblock utformade för vänster- och högergrupperna, som inte bara kan uppnå dubbelriktad positionering horisontell och vertikal positionsbegränsning, utan också tjänar som hjälpstöd Effekten av kraft förbättrar styvheten i dess rörliga vridbord och spelar rollen som slaggräns för vridcylindern; samtidigt kan den också justera noggrannheten under själva bearbetningsprocessen, eftersom det rörliga vridbordet kan användas i själva processen. En liten mängd deformation kommer att inträffa med tiden för spänning.

Rörelsen av cylindern för vridning är utformad i den nedre delen av mitten av det rörliga vridbordet. Förutom att balansera drivkraften, kan det också användas som ett extra stöd för att bibehålla styvheten hos det rörliga vridbordet, samtidigt som man sparar arbetsutrymme och krymper onödigt. Behandla undvikande.

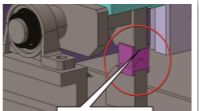

Delarna är placerade och klämda fast på det rörliga vridbordet med en sida och två stift, och fastspänningen av 4 arbetsstycken slutförs samtidigt genom att vrida och trycka in cylindern. I fixturkonstruktionen kan användningen av styrkompressionscylinder för att komprimera arbetsstycket bättre spara utrymmet som upptas under fastspänningen, förbättra effektiviteten vid fastspänning och byte av arbetsstycket, och ännu viktigare är att spännkraften kan justeras fint, inte för att krossa arbetsstycke eller deformera det. Vid montering och demontering av arbetsstycket lyfter eller trycker samtidigt 10 styr- och kompressionscylindrar på övre och nedre sidorna samtidigt tryckblocket så att det finns plats för att ta delar. Stram effekt. Tillståndet före och efter att styrkompressionscylindern är komprimerat visas i figuren nedan.

4. Användning av fixturer

När cylindern för att vända jiggen trycks ut öppnas styr- och kompressionscylindern och delarna placeras och klämmas fast genom en sida och två stift. Efter att styr- och kompressionscylindern har stängts, trycks arbetsstycket och svängcylindern hålls skjuten ut. För närvarande är den V-formade styrgränsen på arbetsstyckets baksida Positioneringsstödblocket är helt monterat. Starta CNC för att utföra denna ytbehandling. Tillståndet för fixturen i steg 2 visas i figuren nedan.

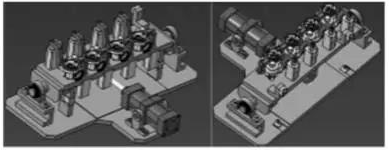

Efter bearbetning av ovanstående yta förblir pressningsverkan hos styr- och kompressionscylindern oförändrad, och cylindern för vridning dras ihop, så att det rörliga vridbordet vrids 90 °, och den vertikala styrningen stöds av den V-formade styrningen begränsa stödblocket på arbetsstyckets sida för att säkerställa dess vertikalitet. Grad och förskjutningsfel före och efter rotation, så att två processer i en klämprocess realiseras samtidigt, vilket reducerar förlusten av noggrannhet med hög effektivitet och maximalt. Jiggen i steg 3 visas nedan.

Bearbetningen av ovannämnda arbetsstycken avslutas på en gång av formningskniven. Eftersom själva delen är ett gjutskal av aluminium har den tunna väggar, speciella former, mindre bearbetningsbidrag och krav på rundhet. Om gångbanan används för cirkulär bearbetning kommer den att producera deformation under bearbetning och ellips i den färdiga produkten; Rotationsbearbetningsaxeln, den erhållna cirkelstorleken kommer att vara mer rund än banan, och kan göra behandlingen snabbare, bearbetningens skalcirkelpunkter är balanserade, för att säkerställa bearbetningsnoggrannheten och produktionseffektiviteten.

Vid CNC-bearbetning har pneumatiska fixturer blivit ett mycket brett sätt att klämma fast och används mer och mer i själva gjutbehandlingen. Det är bekvämare att tillverka, snabb fastspänning och lämpligare för stora mängder delar. Bearbetning, så vi måste kraftfullt utveckla pneumatiska fixturer, genom pneumatiska fixturer för att bättre matcha CNC-bearbetning, det kan bättre förbättra produktionseffektiviteten och bearbetningsnoggrannheten.