Varför är det svårare att bearbeta ett hål än en axel?

Det finns många typer av bearbetningsmetoder hål, såsom borrning, brotschning, brotschning, tråkiga, dra, hening, etc. De bearbetningsmetoder av dessa olika hål återspeglar också svårigheten att bearbeta hålen på sidan. Olika typer av hål Hål som produceras i olika satsstorlekar måste produceras med användning av olika produktionsmetoder enligt den faktiska situationen;

Jämfört med bearbetning av axeln, villkoren för hål bearbetning är mycket värre, och bearbetning av hålet är mycket svårare än bearbetning av axeln, eftersom:

(1) Storleken på det verktyg som används för hålet bearbetning är begränsad av storleken av hålet som bearbetas, är styvheten dålig och böjdeformation och vibrationer är lätta att inträffa;

(2) Vid bearbetning av ett hål med en fast storlek verktyget, storleken på hålet bearbetning beror ofta direkt på den motsvarande storleken av verktyget. Tillverkningsfelet och förslitning av verktyget kommer att direkt påverka bearbetningsnoggrannheten av hålet;

(3) Vid bearbetning hål, är skärområdet inuti arbetsstycket, spånborttagning och värmeavledningsförhållandena är dåliga, och bearbetningsnoggrannheten och ytkvaliteten är inte lätta att kontroll.

Begränsande faktorer för bearbetning av hål såsom hål, brotschning, brotschning, tråkig, dra, honing

1.Drilling

Borrning är den vanligaste tekniken för hål bearbetning. Vanligen använda borr knivar inkluderar: spiralborrar, center borrar, djupa hålsborrar, etc. De mest använda är spiralborrar, vilkas diameter specifikationer är Φ0.1-80mm. På grund av strukturella begränsningar, borrens böjstyvhet och vridstyvhet är låga, i kombination med dålig centrering, och borrnoggrannhet är låg, i allmänhet endast IT13 ~ IT11; det finns två sätt att borrning: en är Drill rotation; den andra är arbetsstyckets rotation. De fel som produceras av de ovanstående två borrmetoder är inte samma sak. I borrningsmetod där borren roterar, när borren är avlänkat på grund av asymmetrin hos skäreggen och den otillräckliga styvheten hos borren, centrumlinjen hos den bearbetade hålet kommer att böja eller Det är inte rak, men håldiametern är i grunden det samma. I borrningsläge där arbetsstycket roterar, är det tvärtom. Avvikelsen av borrkronan kommer att orsaka håldiametern till förändring, medan hålet centrum är fortfarande rakt. Borrning används främst för att process hål med krav på låg kvalitet, såsom bulthål, gängade bottenhål, oljehål osv För hålen med högre bearbetningsnoggrannhet och ytkvalitet, bör det ske genom brotschning, brotschning, borrning eller slipning i efterföljande behandling.

2.Reaming

Brotschning är att ytterligare process hålet som har borrats, gjutet eller smitt med en brotschning borr för att förstora hålet diameter och förbättra bearbetningen kvaliteten på hålet. Brotschning borrar liknar spiralborrar, men de har flera tänder och inga horisontella kanter. Precisionen i brotschning är i allmänhet IT11 ~ IT10. Vid borrning av ett hål med större diameter (D ≥30mm), pre-sådd med en liten borr (diameter 0,5 ~ 0,7 gånger diametern) används vanligen, och sedan den motsvarande storlek används. Rymmaren borren utvidgar hålet, vilket kan förbättra bearbetningen kvalitet och produktionseffektivitet av hålet. Förutom att brotschning cylindriska hål kan olika specialformad brotschning borrar (även kända som försänkare) användas för att behandla olika försänkta hål och plana ändytor. Försänkningar har ofta kantstolpar vid fronten, som styrs av maskinbearbetade hål.

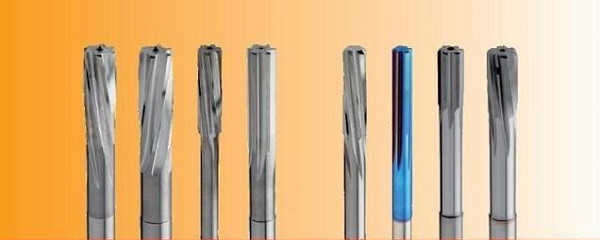

3.Reaming hål

Brotschning är en av de avslutande förfaranden för hål, som allmänt används i produktionen. För mindre hål, brotschning är en mer ekonomisk och praktisk bearbetningsmetod än inre slip och fina tråkigt. Den brotschning Marginalen har en stor inverkan på kvaliteten på brotschning hålet. Marginalen är för stor, är stor lasten hos brotschen är skäreggen snabbt avtrubbade, är det svårt att erhålla en slät yta, och den dimensionella toleransen är inte lätt att garanti. Verktyget märken kvar i den tidigare processen kan inte tas bort, och naturligtvis finns det ingen effekt att förbättra kvaliteten på hålet bearbetning. I allmänhet, är ersättningen av grova gångjärn 0,35 ~ 0,15 mm, och den fina gångjärnet är 0,15 ~ 0,05 mm. Brotschning hål måttnoggrannhet är i allmänhet IT9 till IT7. När brotschning hålet, måste det kylas, smörjas och rengöras med en lämplig skärvätska för att förhindra flis tumörer och tydliga chips i tid. Jämfört med slipning och tråkig, brotschning har hög produktivitet och lätt att säkerställa riktigheten av hålet; men brotschning kan inte korrigera positionsfelet för axeln av hålet, och positionen noggrannheten hos hålet bör garanteras av den tidigare processen. Brotschning hål är inte lämpliga för stegade hål och bottenhål. För medelstora och hög precision hål (såsom IT7-klass precisions hål), borren-expand-gångjärns processen är ett typiskt behandlingsschema som vanligen används i produktionen.

4, tråkigt

Tråkigt är en bearbetningsmetod som är förstorad genom skärande verktyg på prefabricerade hål. Boring kan utföras på en maskin tråkig eller en svarv. Jämfört med tråkiga och borrning växande-brotschning teknik, hålstorleken inte begränsas av storleken på verktyget, och tråkigt har en stark felkorrigering förmåga. Den kan korrigera den ursprungliga axeln deviationsfelet genom flera passager, och kan göra Den tråkiga hålet och positioneringsytan bibehålla hög positionsnoggrannhet. Jämfört med den yttre cirkeln av tråkiga, styvheten och deformation av verktygsstångsystemet är fattiga, och villkoren värmeavledning och spånborttagning är inte bra. Den termiska deformationen av arbetsstycket och verktyget är relativt stor. Den bearbetning kvalitet och produktionseffektiviteten för den tråkiga är inte så hög som den yttre cirkeln av bilen. .

Sammanfattningsvis kan det ses att tråkiga har ett brett processintervall, och kan bearbeta hål av olika storlekar och olika noggrannhetsnivåer. För hål och hål system med stor diameter, höga krav på storlek och position noggrannhet är tråkigt nästan den enda bearbeta metoden. Den tråkiga noggrannhet är IT9 ~ IT7. Tråkigt kan utföras på borrmaskiner, svarvar, fräsar och andra verktygsmaskiner. Det har fördelen av flexibilitet och flexibilitet, och används ofta i produktionen. Vid massproduktion, i syfte att förbättra tråkigt effektivitet, tråkiga formar används ofta.

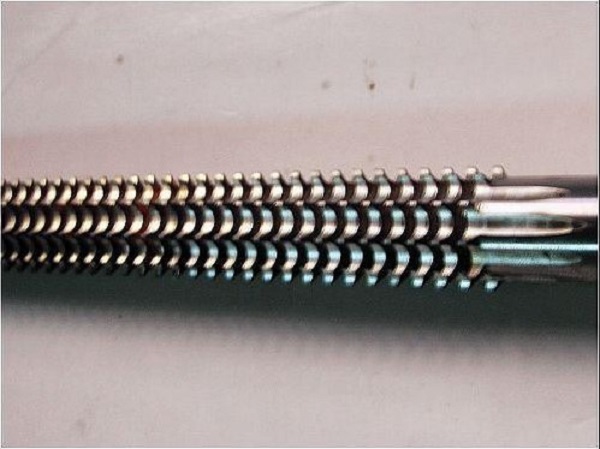

5, pull hål

Driftning är en hög produktivitet efterbehandling metod, som utförs på en driftningsmaskin med en speciell brotsch. Under driftning, brotschen utför endast låg hastighet linjär rörelse (huvudrörelse). Antalet tänder hos brotschen arbets samtidigt bör i allmänhet inte vara mindre än tre, annars brotschen arbetet är inte stabilt, och det är lätt att producera ringkrusningar på ytan av arbetsstycket. I syfte att undvika att bryta brotschen grund av alltför brotschning kraft bör antalet tänder på samma gång inte överstiga 6 ~ 8 när brotschen fungerar. Finns det tre olika Brotschning metoder för driftning, 1) skiktade driftning, 2) blockera driftning, 3) omfattande Brotschning; brotsch är en multi-bladverktyg som kan fyllas sekventiellt i ett driftningsslag Den grov-, fin- och efterbehandling av hålen har hög produktionseffektivitet. Precisionen av brotschning bestäms huvudsakligen av noggrannheten hos brotschen. Under normala förhållanden kan precisionen i brotschning nå IT9 ~ IT7. När driftning, är arbetsstycket positioneras av den bearbetade hålet själv (den ledande delen av brotsch är positioneringselementet av arbetsstycket). Det är inte lätt att garantera det inbördes läget noggrannhet hålet och andra ytor; för bearbetning av de roterande delarna med koaxialitet krav på de inre och yttre cirkulära ytorna är hålet ofta dras först, och sedan den andra ytan bearbetas med hålet som referens. Tappen kan inte bara behandla runda hål, utan också bilda hål och spline hål. Brotsch är en storlek verktyg fixerades med komplex form och högt pris, vilket inte är lämpligt för bearbetning av stora hål. Pull hål används vanligen i storskalig massproduktion till processen genom hål på små och medelstora delar med en håldiameter av Ф10 ~ 80 mm och ett hål djup som inte överstiger 5 gånger håldiametern.

6, bryn hål

Bryning är en metod för efterbehandling hålet genom användning av en brynhuvud med en slipsten (brynsten). Under hening, är arbetsstycket fast, och honingshuvudet drives av huvudaxeln hos verktygsmaskinen för att rotera och fram och åter linjärt. För att underlätta utmatningen av brutna slippartiklar och flis, minska skärtemperatur, och förbättra bearbetningskvalitet, bör tillräckligt med skärvätska användas när hening. I syfte att uppnå en jämn bearbetning av väggen hos det hål som skall bearbetas, måste slaget för sand bar överstiga en viss mängd överrörelse i båda ändar av hålet. Hening kan erhålla högre måttnoggrannhet och form noggrannhet och bearbetningsnoggrannheten är IT7 ~ IT6, men hening kan inte förbättra positionsnoggrannheten hos hålet som bearbetas. Jämfört med sliphastighet, även om periferihastigheten hos honingshuvudet är inte hög (vc = 16 ~ 60 m / min), är relativt hög beroende på den stora kontaktytan mellan sand bar och arbetsstycket (va = 8 den fram- och återgående hastighet ~ 20m / min) Så hening fortfarande har hög produktivitet. Hening är allmänt används vid framställning av motorcylinderlopp och precisionshålen i olika hydrauliska anordningar i storskalig massproduktion. Diameterområdet är generellt 15-500mm eller större och djupa hål med ett aspektförhållande som är större än 10 kan bearbetas. Men hening är inte lämplig för bearbetning av hål på icke-järnmetallarbetsstycken med stor plasticitet, inte heller kan den bearbeta hål med kilspår och spline-hål.