Anti-deformation åtgärder för stora tunnväggiga delar

Det huvudsakliga problemet med bearbetning av tunnväggiga delar är fenomenet av material deformation under bearbetning. Om plastisk deformation inträffar, kan materialet inte bearbetas ytterligare. Följande att analysera anti deformationsprocessen av stora tunnväggiga delar i detalj och föreslå motåtgärder.

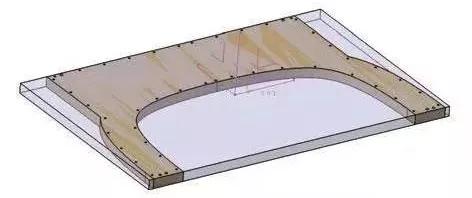

Figur 1 Schematisk av behandlingen av råämnen och borrning positioneringshålen

Bearbetning före förbättring

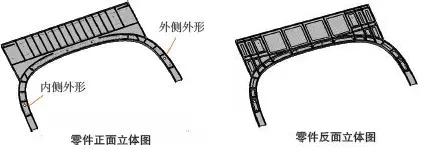

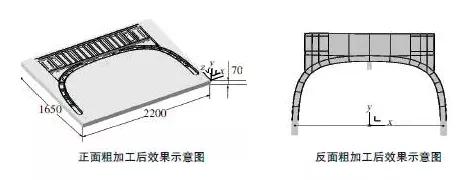

En storskalig tunnväggig del med en yttre storlek på 2200 mm x 1650 mm x 70 mm och en väggtjocklek av 2-0,1 mm kommer att beskrivas som ett exempel. Kontur funktioner är "öppen", den specifika bearbetningssteg visas i figurerna 1 till 4.

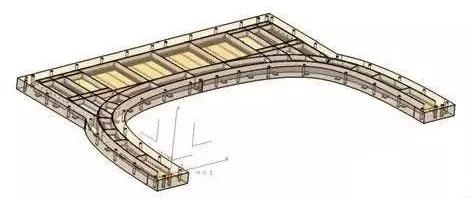

Figur 2 Schematisk beskrivning av grovbearbetning inre håligheten i den omvända sidan

Förbättrade anti-deformation åtgärder för verktygs fixturer

Åtgärd en:

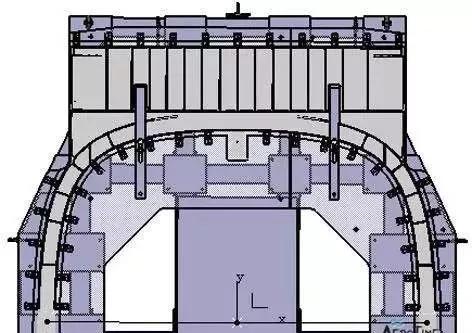

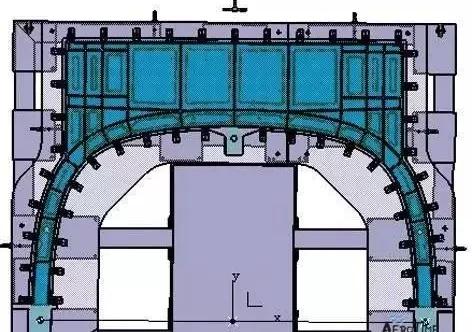

Utforma vakuumfixturen för fram- och baksidan bearbetning. För att göra de främre och bakre sidorna av vakuumfixturen matcha de plana dimensionerna hos hålrummen i den grova bearbetningsytan och att samarbeta korrekt, är den tredimensionella digital modell av de återstående ull delar efter simulering lagras i behandlingsmodulen för CATIA. Skapa en CGR-fil och sedan använda monterings modulen för att importera verktyg design modul för analys och jämförelse för att kontrollera passform vakuum fixturer och delar på båda sidor.

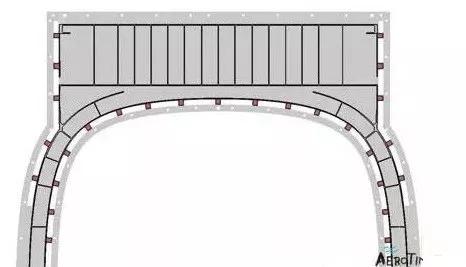

Figur 3 Schematiskt diagram av främre delen efterbehandling

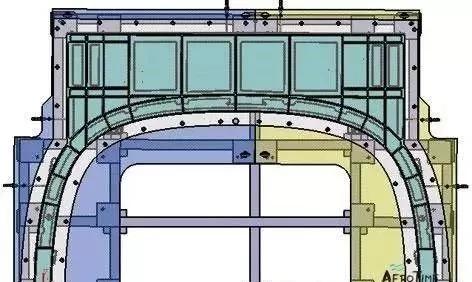

Fig. 4 Schematiskt diagram av omvänd bearbetning av delar

Åtgärd två:

De tre positionerings hål chefer utformade i den främre slut fixturen, är placeringen hålet φ12H7, en positionering hålet är i mitten av den "öppna" form, och de andra två hålen är belägna i förlängningen av den "öppna" form. Side triangel är trepunkts positionering stabilt.

Figur 5 Främre och bakre perspektivvyer av delar

Utforma tre positioneringshålen i vakuumfixturen på baksidan, φ20H7. Placeringen koordinatsystem på både fram- och baksidorna är inställd på den position där de två hålen är centrerade. Syftet är att göra det enkelt att hitta rätt positionering under bearbetning, och det är inte lätt att producera offsetpositioneringsskillnader. Delarna är deformerade. Det är lätt att justera positioneringen, och även justera delarna. Mindre deformation mellan φ12 och φ20 positioneringshålen.

Åtgärd tre:

Ett spår med ett djup på 10 mm och en bredd av 30 mm är utformad vid kontaktdelen av fixturen och den del form, så att när formen på den del bearbetas med pendeln kan verktyget når botten av den del som helt uppfyller bearbetningskraven för att skära ytan storleken av den krökta ytan.

Figur 6 vänstra sidan av delen

Efter att ha testat, måste standard planhet av verktyget möter riktigheten kravet på 0,02 mm. På grund av de överdimensionerade delarna ventilationshålen måste utformas som φ14 hål. Tätningsspåret är utformad som ett halvcirkulärt spår med ett djup på 5,5 mm och en bredd av 6 mm, och det måste uppfylla tätningskrav.

Figur 7 Fram och tillbaka bearbetningseffekt

Skär process:

HSK värmekrympbar verktygshållare är ed för höghastighetsskärning. Efter verktygshållaren installeras är en dynamisk balans test. När du väljer belagda hårdmetallverktyg, för att undvika överhäng av verktyget och vibrationer, ett verktyg med en kort överhäng så mycket som möjligt.

Anti-deformationsprocessen processen

Processarrangemanget kan överväga blanking, grov-, semi-efterbehandling och efterbehandling som en helhet, och utforma en rimlig anti deformationsprocess processplan för att optimera den totala processen.

Figur 8 Schematiskt diagram av frontal efterbehandling

Strategin programmering använder grov bearbetning och blanking tillsammans för att överväga att ta bort en konstant volym och skära ut formen vid bearbetning på den omvända sidan. Halvfärdigbearbetning och finbearbetning användning konstant fräsning att skära tjockleken konstant, och sedan använda simuleringsbearbetningsmjukvaran för att utföra teoretiska detektering och optimering programmering, optimera överhäng verktygets längd, optimera skär bredd och djup, spindelvarvtal och faktiska processparametrar av matningshastigheten för att förbättra bearbetningseffektiviteten och undvika defekt bearbetning, kan programmet vara mer perfekt och korrekt, och bearbetningsprocessen kan helt kontrollerad för att uppnå de normer för säker, effektiv och högkvalitativ tillverkningsserier .

Den storskaliga tunnväggiga delar anti-deformation teknik producerar främst färdiga produkter från den totala materialet. Det finns rimliga anti-deformation fixtur parametrar, anti-deformation processarrangemang och programmeringsstrategier. Syftet är att minska deformationen av tunnväggiga konstruktionsdelar och förbättra bearbetningskvalitet.

Bland dem, två uppsättningar av anti-deformation fixturer och tre hål felsökningsmetoder. Metoden för att finna den korrekta test för att snabbt bestämma den korrekta positionen för delen på verktyget och avlägsna den mängd deformation som genereras av delen under bearbetningen. Simuleringen och optimering av processprogrammet har verifierats av genomförandet. Anti-deformation teknik är rimligt, funktion är enkelt, och det kan uppfylla produkt kvalitetskrav.